Una fábrica de papel y celulosa utiliza SAAFShield® para garantizar la productividad

- Fábrica de celulosa y papel ubicada en el norte de Michigan (EE. UU.)

- Proveedor líder en Norteamérica de papel estucado para editores de revistas y catálogos

- Segundo mayor productor de papel estucado de pasta mecánica de Norteamérica

- Capacidad de fabricación anual de 900 000 toneladas

El reto de las fábricas de papel y celulosa es enfrentarse a la corrosión, ya que se generan productos secundarios en la fabricación, como los compuestos de azufre. La fábrica de papel y celulosa de Michigan creía estar protegiendo sus equipos de control de procesos electrónicos contra posibles fallos por la corrosión al emplear productos de filtración de gases (depuradores) y los servicios de un competidor de AAF International. La empresa de la competencia ofrecía un servicio mínimo en las 25 salas de control con los equipos electrónicos de supervisión de los procesos de la planta. El servicio consistía principalmente en la colocación de muestras metálicas convencionales para monitorizar la corrosión y el reemplazo de los medios filtrantes de filtros de gases para los depuradores de la planta.

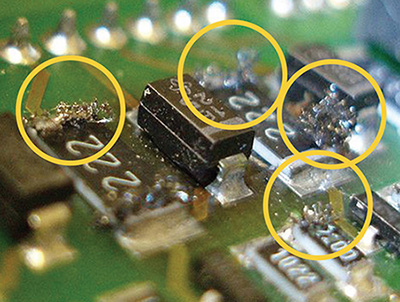

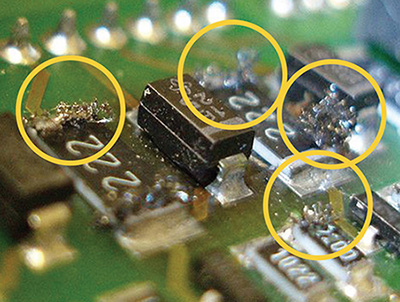

Después de sufrir fallos electrónicos en varias salas de control, la planta envió al fabricante los circuitos impresos con problemas para que realizara un análisis pericial.Los resultados confirmaron la existencia de corrosión en forma de patillas de plata, algo habitual con los circuitos impresos que cumplen con la Directiva RoHS de la Unión Europea de 2003 relativa a la restricción de ciertas sustancias peligrosas en aparatos eléctricos y electrónicos. La planta solicitó a AAF una revisión y una propuesta de soluciones para las salas de control, el equipo y para las prácticas de mantenimiento de la planta.

Durante décadas, los equipos electrónicos de control se han utilizado para controlar los procesos y mejorar la producción en la industria del papel y la celulosa. Las fábricas de papel y celulosa generan una atmósfera a nivel local con un contenido relativamente alto de azufre: sulfuro de hidrógeno, dióxido de azufre, mercaptanos o partículas cargadas de azufre. Compuestos como los óxidos de nitrógeno y el cloro también pueden estar presentes en estas instalaciones. Debido a la presencia de estos contaminantes corrosivos, los circuitos impresos de estas plantas pueden sufrir corrosiones. Hay abundante documentación desde hace años sobre los fallos en los equipos electrónicos. Las últimas normativas sobre los materiales de fabricación de los circuitos impresos han hecho que los equipos electrónicos sean aún más vulnerables a la corrosión.

AAF recomendó a la planta la instalación de la tecnología SAAFShield® en sus salas de control. SAAFShield Reactivity Monitoring permite al usuario supervisar la corrosión, en tiempo real o a petición, para determinar la vulnerabilidad de los equipos o circuitos electrónicos a la corrosión ambiental. La tecnología SAAFShield ofrece la capacidad de detección más precisa actualmente gracias a su tecnología de microbalanzas de cuarzo (QCM).

La unidad de detección SAAFShield Detecting Unit (DU) trabaja junto con la unidad de lectura SAAFShield Reading Unit (RU) para mostrar y señalar la tendencia de los datos de la corrosión en el tiempo, lo que permite al usuario evaluar los factores ambientales de la corrosión, como la temperatura y la humedad, en momentos determinados. Estos datos pueden utilizarse en última instancia para determinar la eficacia de los procedimientos operativos. Los datos se pueden registrar de forma continua mediante un PLC o periódicamente utilizando un dispositivo USB. Si se hace de forma periódica, una unidad de lectura SAAFShield Reading Unit puede almacenar datos para 500 unidades de detección.

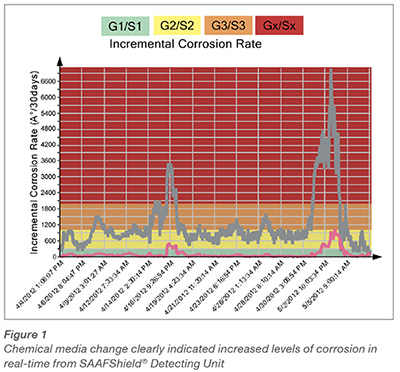

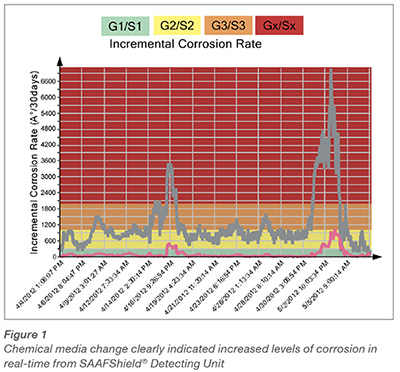

Al comenzar el estudio, se instaló una unidad de detección SAAFShield DU en una sala de control para determinar un índice de referencia para la corrosión. Se llevó a cabo también un análisis de la muestra de corrosión y de la vida útil de los medios filtrantes. La planta se mostró conforme con la resolución de AAF que determinaba que la vida útil del depurador estaba agotada y se rellenó el depurador con nuevos medios filtrantes químicos. Durante el cambio de los medios y de los trabajos de mantenimiento en el depurador, la unidad SAAFShield DU detectó niveles más elevados de corrosión tanto de plata como de cobre. En cuanto el depurador volvió a recuperar la actividad, los niveles de corrosión descendieron a niveles por debajo de los obtenidos antes de cambiar los medios filtrantes. Después de mostrar la sensibilidad y precisión durante la prueba, la planta decidió adquirir las unidades de detección SAAFShield Detecting Units para las otras 24 salas de control.

El coste que conllevan los periodos de inactividad son la consecuencia más relevante de la corrosión en los equipos electrónicos. La corrosión de los equipos de control electrónicos puede hacer que las fábricas de papel y celulosa tengan que parar los procesos y perder con ello tiempo de fabricación. Se fomenta el uso del control de la reactividad en las fábricas de papel y celulosa para determinar la calidad del aire en las salas de control y en otras áreas con equipos electrónicos. Las áreas de control con índices de corrosión de cobre por encima de 300 Å al mes o superiores a 200 Å al mes en el caso de la plata, puede provocar fallos y paradas con costes elevados si no se protegen contra la corrosión por gas con métodos como la filtración de gases. La tecnología de control SAAFShield de AAF fue la solución perfecta para la planta. Le ofrece la seguridad de que sus salas de control están ahora protegidas contra paradas costosas e inesperadas.

- Fábrica de celulosa y papel ubicada en el norte de Michigan (EE. UU.)

- Proveedor líder en Norteamérica de papel estucado para editores de revistas y catálogos

- Segundo mayor productor de papel estucado de pasta mecánica de Norteamérica

- Capacidad de fabricación anual de 900 000 toneladas

El reto de las fábricas de papel y celulosa es enfrentarse a la corrosión, ya que se generan productos secundarios en la fabricación, como los compuestos de azufre. La fábrica de papel y celulosa de Michigan creía estar protegiendo sus equipos de control de procesos electrónicos contra posibles fallos por la corrosión al emplear productos de filtración de gases (depuradores) y los servicios de un competidor de AAF International. La empresa de la competencia ofrecía un servicio mínimo en las 25 salas de control con los equipos electrónicos de supervisión de los procesos de la planta. El servicio consistía principalmente en la colocación de muestras metálicas convencionales para monitorizar la corrosión y el reemplazo de los medios filtrantes de filtros de gases para los depuradores de la planta.

Después de sufrir fallos electrónicos en varias salas de control, la planta envió al fabricante los circuitos impresos con problemas para que realizara un análisis pericial.Los resultados confirmaron la existencia de corrosión en forma de patillas de plata, algo habitual con los circuitos impresos que cumplen con la Directiva RoHS de la Unión Europea de 2003 relativa a la restricción de ciertas sustancias peligrosas en aparatos eléctricos y electrónicos. La planta solicitó a AAF una revisión y una propuesta de soluciones para las salas de control, el equipo y para las prácticas de mantenimiento de la planta.

Durante décadas, los equipos electrónicos de control se han utilizado para controlar los procesos y mejorar la producción en la industria del papel y la celulosa. Las fábricas de papel y celulosa generan una atmósfera a nivel local con un contenido relativamente alto de azufre: sulfuro de hidrógeno, dióxido de azufre, mercaptanos o partículas cargadas de azufre. Compuestos como los óxidos de nitrógeno y el cloro también pueden estar presentes en estas instalaciones. Debido a la presencia de estos contaminantes corrosivos, los circuitos impresos de estas plantas pueden sufrir corrosiones. Hay abundante documentación desde hace años sobre los fallos en los equipos electrónicos. Las últimas normativas sobre los materiales de fabricación de los circuitos impresos han hecho que los equipos electrónicos sean aún más vulnerables a la corrosión.

AAF recomendó a la planta la instalación de la tecnología SAAFShield® en sus salas de control. SAAFShield Reactivity Monitoring permite al usuario supervisar la corrosión, en tiempo real o a petición, para determinar la vulnerabilidad de los equipos o circuitos electrónicos a la corrosión ambiental. La tecnología SAAFShield ofrece la capacidad de detección más precisa actualmente gracias a su tecnología de microbalanzas de cuarzo (QCM).

La unidad de detección SAAFShield Detecting Unit (DU) trabaja junto con la unidad de lectura SAAFShield Reading Unit (RU) para mostrar y señalar la tendencia de los datos de la corrosión en el tiempo, lo que permite al usuario evaluar los factores ambientales de la corrosión, como la temperatura y la humedad, en momentos determinados. Estos datos pueden utilizarse en última instancia para determinar la eficacia de los procedimientos operativos. Los datos se pueden registrar de forma continua mediante un PLC o periódicamente utilizando un dispositivo USB. Si se hace de forma periódica, una unidad de lectura SAAFShield Reading Unit puede almacenar datos para 500 unidades de detección.

Al comenzar el estudio, se instaló una unidad de detección SAAFShield DU en una sala de control para determinar un índice de referencia para la corrosión. Se llevó a cabo también un análisis de la muestra de corrosión y de la vida útil de los medios filtrantes. La planta se mostró conforme con la resolución de AAF que determinaba que la vida útil del depurador estaba agotada y se rellenó el depurador con nuevos medios filtrantes químicos. Durante el cambio de los medios y de los trabajos de mantenimiento en el depurador, la unidad SAAFShield DU detectó niveles más elevados de corrosión tanto de plata como de cobre. En cuanto el depurador volvió a recuperar la actividad, los niveles de corrosión descendieron a niveles por debajo de los obtenidos antes de cambiar los medios filtrantes. Después de mostrar la sensibilidad y precisión durante la prueba, la planta decidió adquirir las unidades de detección SAAFShield Detecting Units para las otras 24 salas de control.

El coste que conllevan los periodos de inactividad son la consecuencia más relevante de la corrosión en los equipos electrónicos. La corrosión de los equipos de control electrónicos puede hacer que las fábricas de papel y celulosa tengan que parar los procesos y perder con ello tiempo de fabricación. Se fomenta el uso del control de la reactividad en las fábricas de papel y celulosa para determinar la calidad del aire en las salas de control y en otras áreas con equipos electrónicos. Las áreas de control con índices de corrosión de cobre por encima de 300 Å al mes o superiores a 200 Å al mes en el caso de la plata, puede provocar fallos y paradas con costes elevados si no se protegen contra la corrosión por gas con métodos como la filtración de gases. La tecnología de control SAAFShield de AAF fue la solución perfecta para la planta. Le ofrece la seguridad de que sus salas de control están ahora protegidas contra paradas costosas e inesperadas.

FHK Polska

FHK Polska PureMedion Kft.

PureMedion Kft. Elfa spol. s r. o.

Elfa spol. s r. o. Ecotip d.o.o.

Ecotip d.o.o.